目前,尽管较大的工业换交热器仍然使用传统的制造技术,但大多数时候,对换交热器的需求正朝着越来越小的尺寸和更紧凑的结构发展。

3D 打印增材制造技术可以提供更好的设计自由度,从而在减少所需零件数量的同时实现更有效的热传递。这导致更少的空间和更少的材料,从而使设备更轻,同时可以管理更高的热负载和功率。

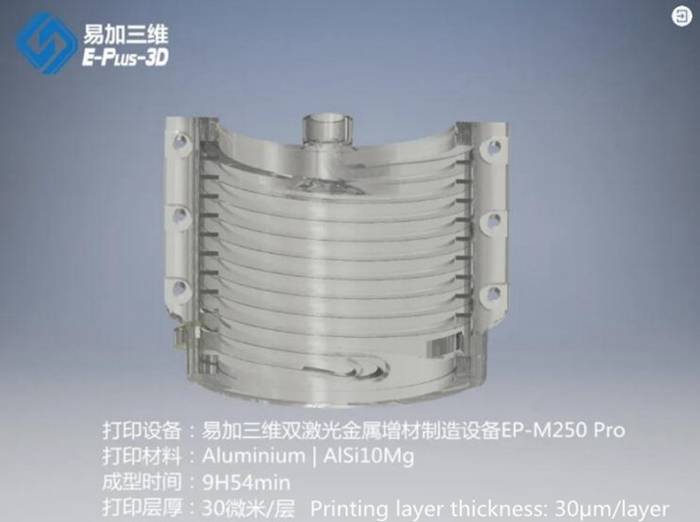

今天,我们分享一个由德国FSG方程式赛车团队“E-Stall”与易加三维合作设计开发的3D打印冷却水套案例,体验通过增材制造技术提高赛车整体性能的技术。

高性能电机的冷却挑战

埃斯林根应用科学大学(Esslingen University of Applied Sciences)的赛车队“E-Stall”正在为 FSG 设计和制造一款电动赛车。

多年来,E.Stall 一直是方程式比赛中公认的参赛者。基于上一赛季的经验,他们希望在可靠性方面改进电动赛车的冷却系统。 E.Stall团队使用的冷却水套由耐高温塑料制成,分为两个半壳,直接安装在电机上。冷却水套的作用是调节电机的温度,防止电机在比赛中过热。如果电机没有及时冷却,损坏的风险很高。前几季使用塑料冷却水套,容易漏水,导致电机出现问题。

增加冷却系统设计的自由度

E.Stall 团队使用 EPLUS3D 的粉末床激光熔化金属 3D 打印技术,设计的冷却水套优化了更多使用空间。

在比赛中,必须冷却高性能电机。赛车的轮辋中只有少量气流,因此必须使用冷却水套。两侧有一组冷却水管,赛车的两个电机由相应的转换器冷却。

E.Stall采用增材制造的最新设计方案,3D打印铝制冷却水套,这块铝制冷却水套,解决了漏水和冷却水的问题。套筒的结构和重量也得到了显着优化。

金属 3D 打印技术的多功能性让 E.Stall 团队有更多机会测试新形状,这是传统方法无法实现的。同时,铝的材料特性使冷却水套的整个表面都能散热。

3D打印铝制冷却水套采用功能一体化设计,将冷却水回路集成在薄壁结构中。 E. Stall团队对增材制造设计的冷却水套进行流体模拟,不断改进设计方案,最终得到了一个内径94mm、外径112mm、高度为 126 毫米的铝制冷却水套。

据 E.Stall 团队介绍,借助 Eplus 3D 团队及其最新的增材制造技术,他们可以使用高精度 3D 打印机来减小冷却水套的壁厚,从而减小整体直径。这种复杂的设计是传统制造技术无法想象的。