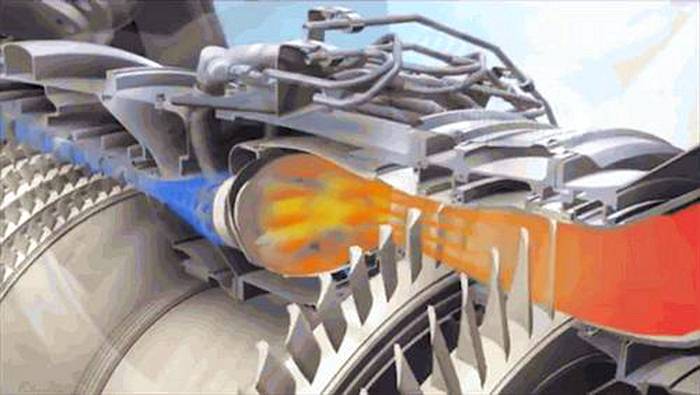

燃油喷嘴是燃烧室中最关键的部件之一。其作用是使液体燃料形成良好的雾化粒子群,使液体/气体燃料与空气有效混合,在燃烧室头部产生稳定的火焰。

喷油嘴工作过程

喷油嘴工作过程

传统技术面临的挑战

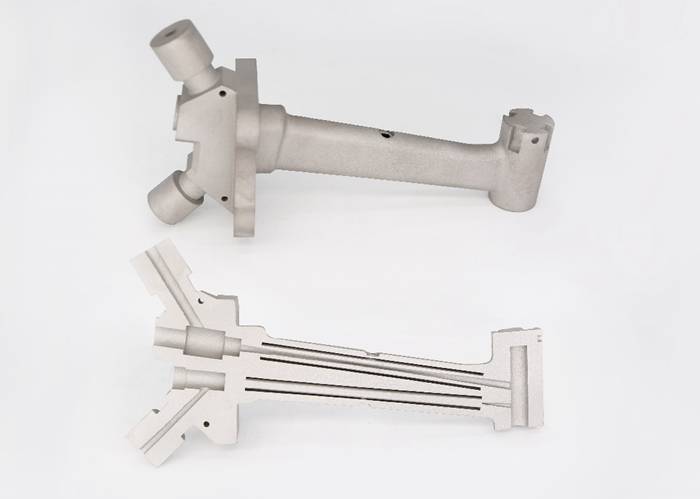

由于存在孔洞、燃油管、旋流叶片和复杂的内部通道,喷嘴需要分成几部分进行加工。在机械加工和装配过程中,需要设计多道工序,以保证尺寸、精度、粗糙度和密封要求。此外,多级喷嘴的出现进一步增加了燃料/气体通道的数量。燃油通道由1~2级变为2~4级,气流通道由2~3级变为3~6级。同时,喷嘴组件的数量将从5~10个增加到20多个。由于结构复杂度的增加,零件的装配和焊接会遇到很大的困难,因此需要优化结构设计,避免装配和泄漏问题。

3D打印技术的优势

增材制造技术在燃料喷嘴上的应用,将极大地推动喷嘴研究的发展。其在喷嘴研制中的应用优势体现在以下几个方面。

1、减少加工和装配工序。由于增材制造技术是一次性加工技术,我们只需要提供符合设计要求的喷嘴3D模型即可。

2、实现了各种复杂的结构设计。对于传统加工方法难以完成的多级旋流结构,可以通过3D模型实现增材制造技术。

3. 确保密封要求。由于没有焊接工艺,可以更好地保证燃料和空气流道的密封。

4. 尺寸精度高。增材制造技术的最大精度在微米量级,完全可以满足毫米量级的喷嘴加工极限要求。

5、生产周期短。由于增材制造工艺的减少,加法而非减法势必会缩短传统加工方法的加工时间。