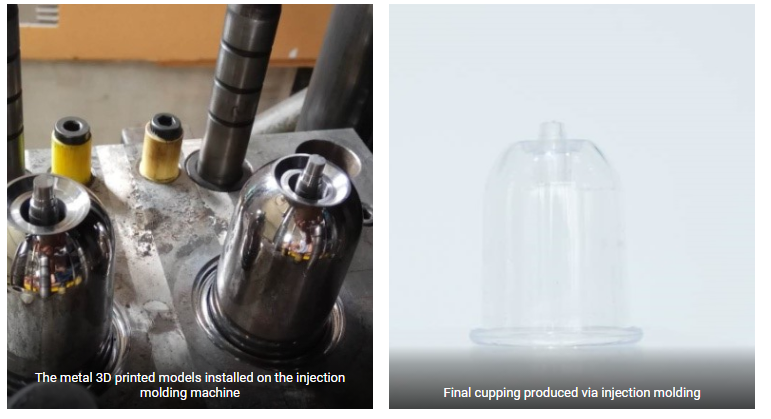

易加拔罐制造商使用Eplus3D EP-M250 SLM 3D打印机生产带有随形冷却通道的金属模具,以提高最终拔罐的质量和注射效率。

案例背景:注塑是最广泛使用的工业生产模式,主要应用于塑料和橡胶零件的批量生产。随着对最终注塑产品质量的要求越来越高,对注塑模具的散热和填充速度等要求也越来越高。尽管传统的CNC技术有很多局限性,但金属3D打印技术能够制造具有保形冷却通道的注塑模具,从而提高了散热和注塑效率。

客户要求

增加拔罐的透明度。

减少拔罐的重量。

提高注塑效率。

传统注塑成型的拔罐透明度较低,是由PS材料制成的

金属3D打印模具:

通过传统CNC技术生产的拔罐模具只能加工垂直冷却通道。尽管冷却通道的直径最大为20mm,但它无法有效地冷却模具,这导致最终注塑零件的透明度低和注塑效率低。

要通过金属3D打印技术制造拔罐,它可以根据模具的形状和工程师的要求轻松生产复杂的保形冷却通道。

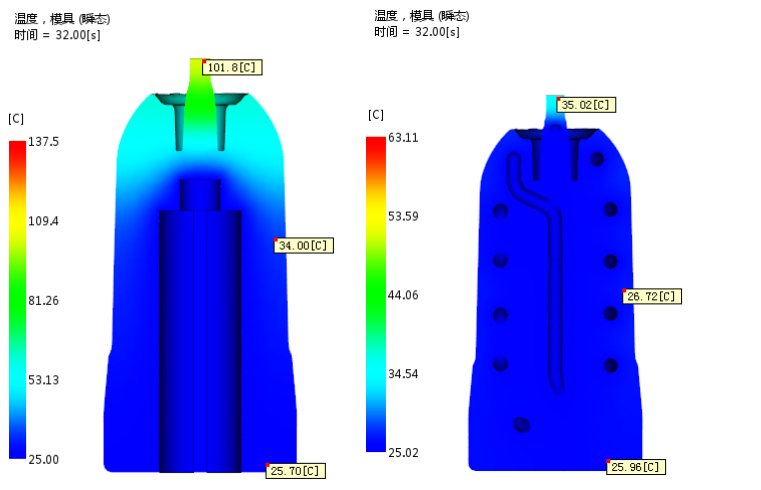

模具温度变化模拟

通过计算机模拟测试,具有随形通道的3D打印模具的温度比具有传统通道的3D打印模具的温度低74℃。

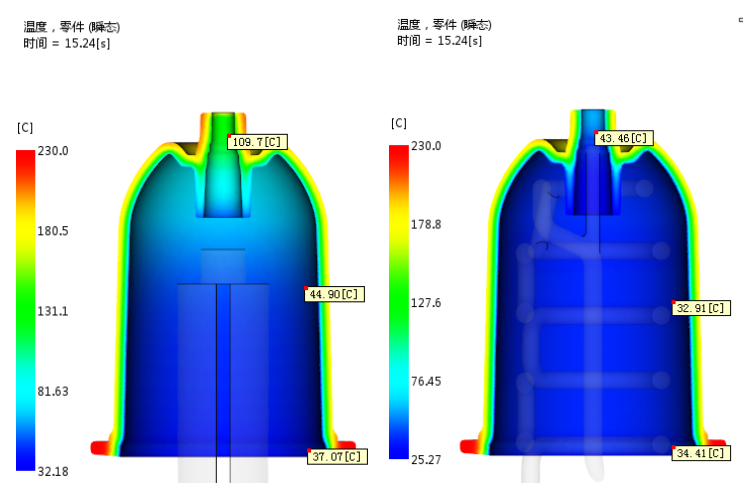

最终拔罐的温度变化模拟

当将拔罐冷却15秒时,最终拔罐比传统模具生产的拔罐低60℃,冷却效率提高了60%。同时,最终拔罐只需16.63s即可达到喷射温度。与需要22.97秒的传统模具相比,时间减少了6秒以上,注射效率提高了约26%。

结论:

3D打印金属模具的冷却时间比传统模具减少了26%,温度降低了60%。

通过3D打印金属模具在模具进出口之间的共形冷却通道的温差最大为5℃,满足通道设计要求。压力为0.3Mpa,可以满足一般模具温度控制器的要求,而没有任何停滞,涡流,回流等现象。

综上所述,具有随形冷却通道的3D打印金属模具不仅能够满足注塑工艺的要求,而且与传统模具相比还具有更多的性能优势,从而提高了注塑效率以及最终注塑产品的质量。

Conrmal ooling channels of metal 3D printed cupping molds