如今,金属3D打印是注塑成型的重要补充。3D数字化和打印允许设计和制造具有复杂保形冷却通道的模具。这样可以减少废料,提高零件质量并提高冷却效率。Eplus3D为模制应用提供了从3D设计到3D打印的完整解决方案,从而大大提高了生产率。

金属3D打印VS传统模具制造

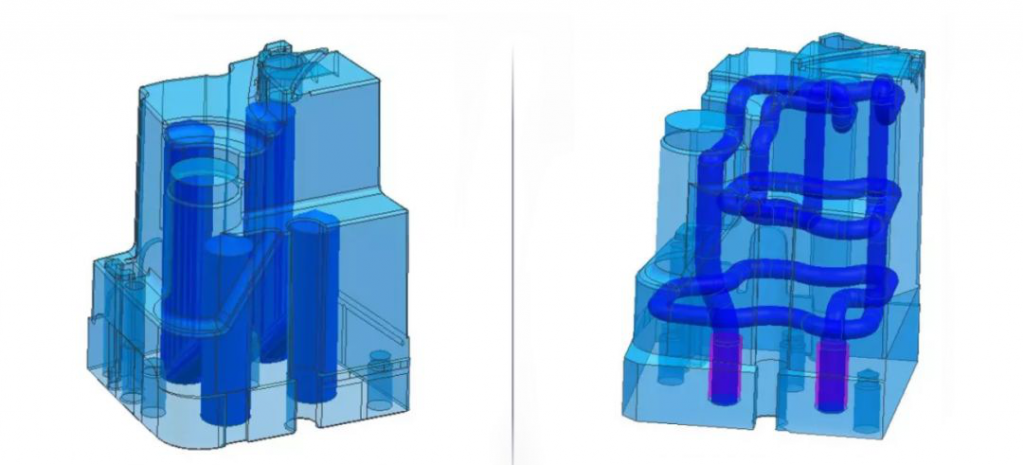

传统冷却通道/随形冷却通道

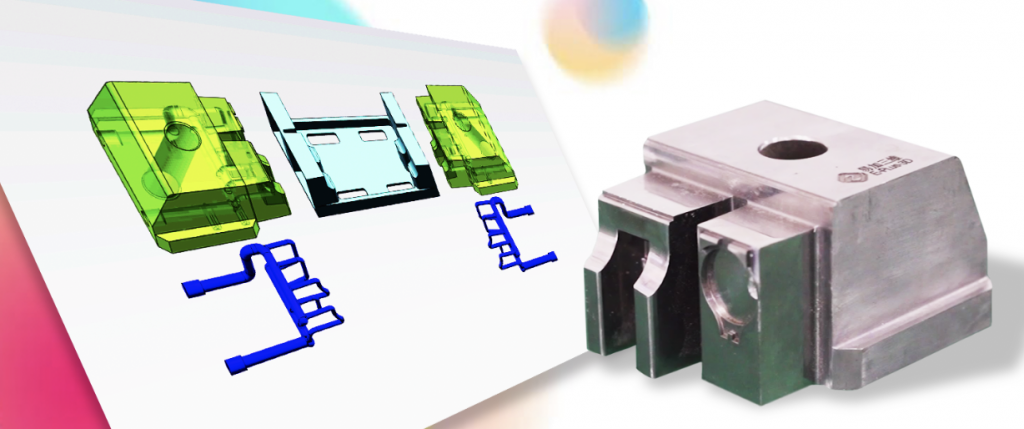

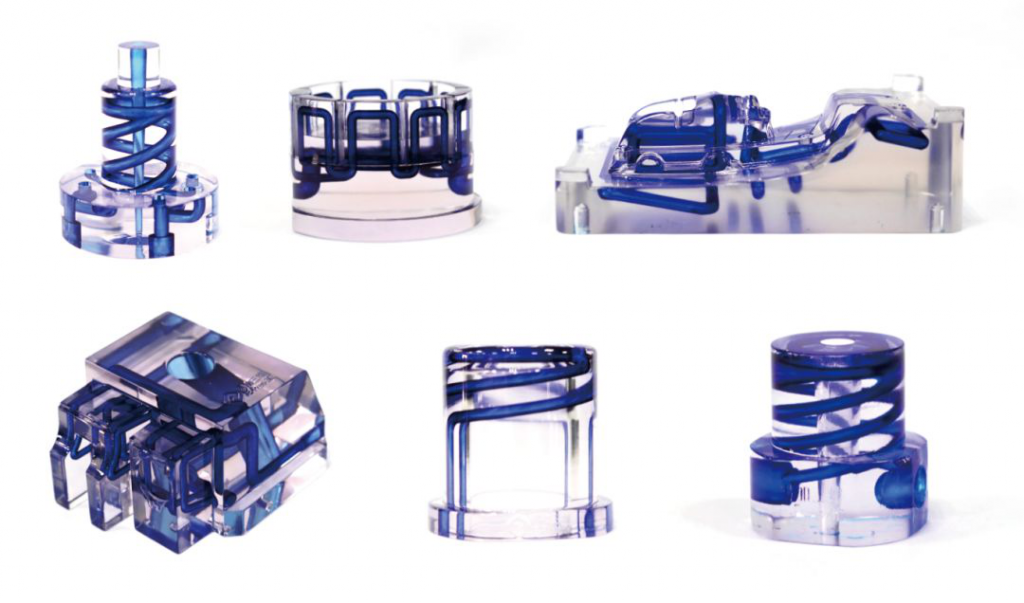

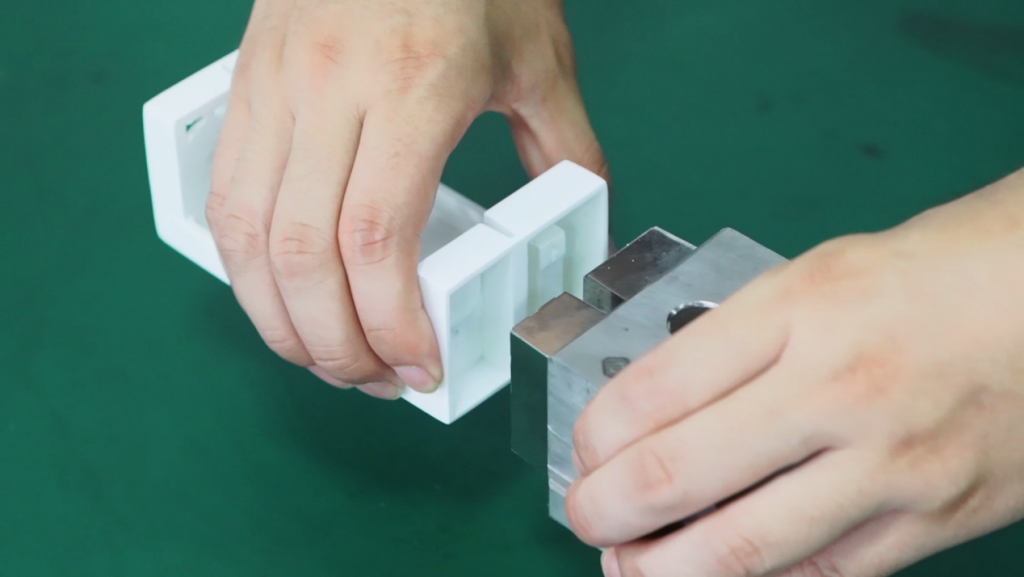

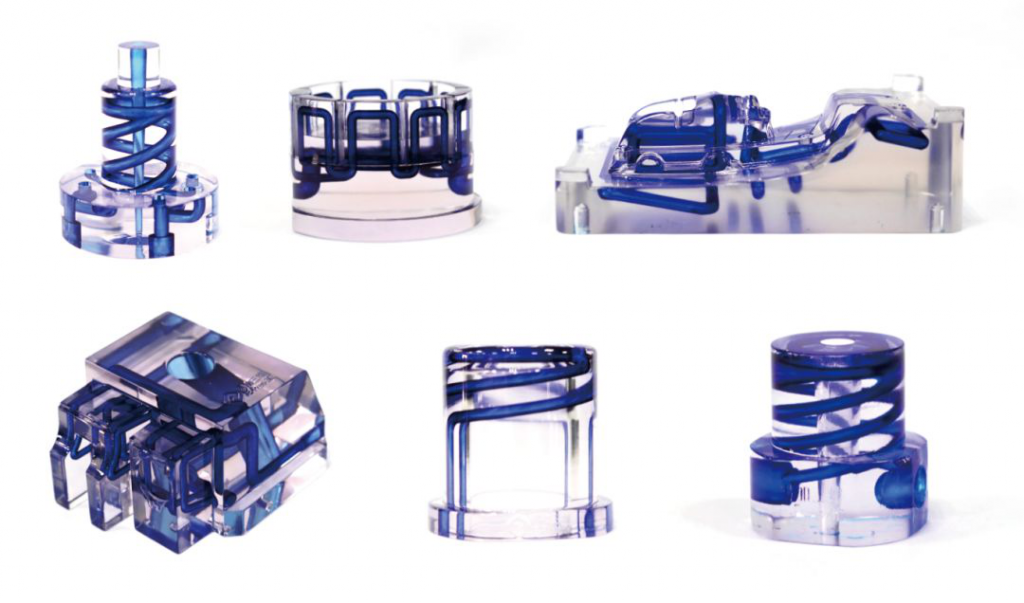

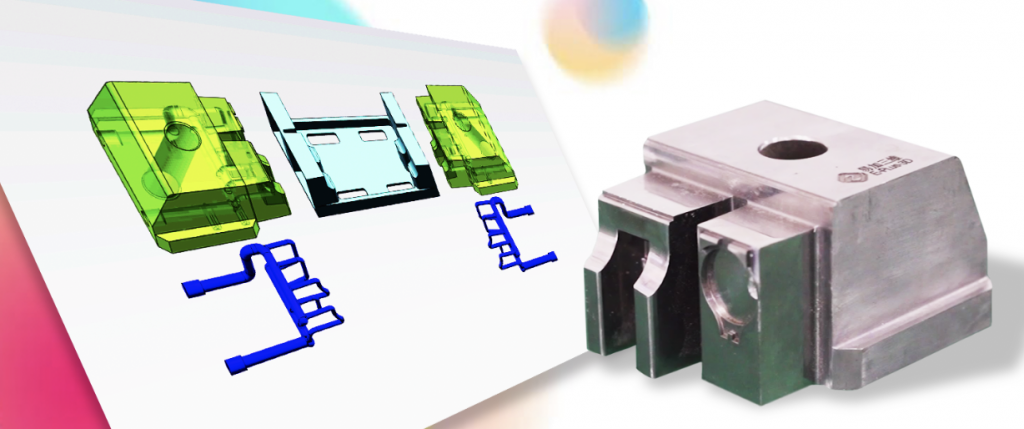

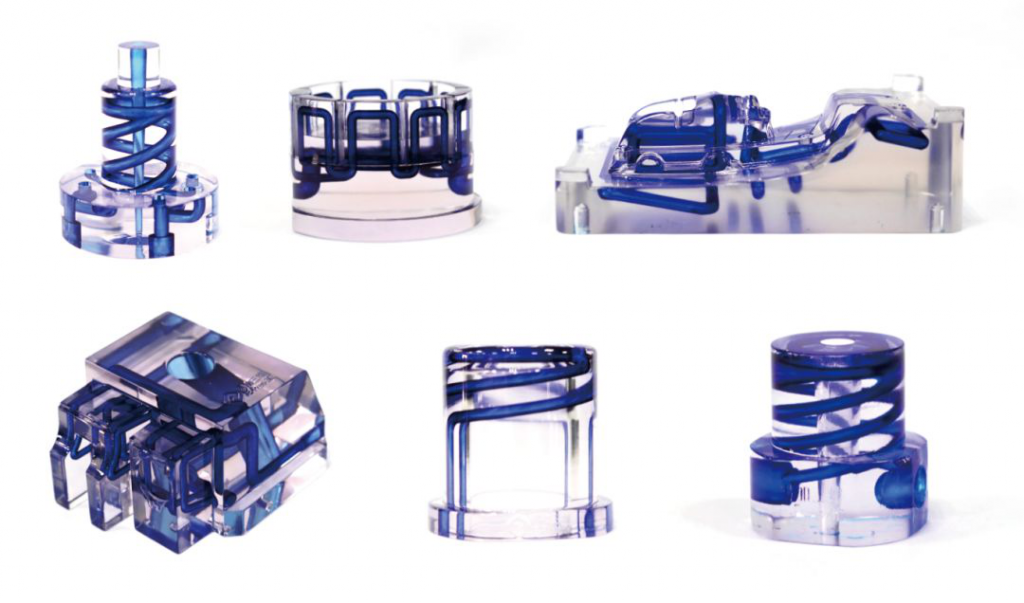

在传统模具的生产中,钻孔只能产生笔直的水道,这意味着水道的形状受到限制并且远离模具表面。3D打印可实现精确的复杂格子和水路构造。在CAD软件中进行设计,水路的分配基于零件的几何形状。

与传统模具相比,具有保形冷却通道的3D打印模具具有更高的散热效率,缩短了生产周期并提高了生产效率。

由于传统制造中的高温,零件经常容易弯曲和变形。3D打印机模具具有统一的水道听觉消散能力,可以制造零缺陷产品,有效提高产品质量并减少废品。

3D数字化和3D打印可实现模具的轻量化结构并降低成本。同时,可以通过3D数字化和打印技术在现有模具的基础上设计和制造桥接模具。

工作流程:

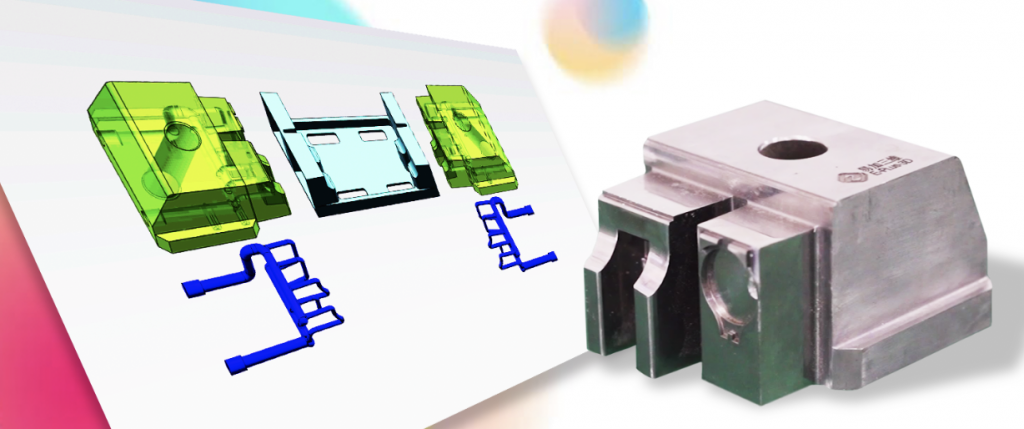

模具设计

SIEMENS NX软件中的CAD设计模具。

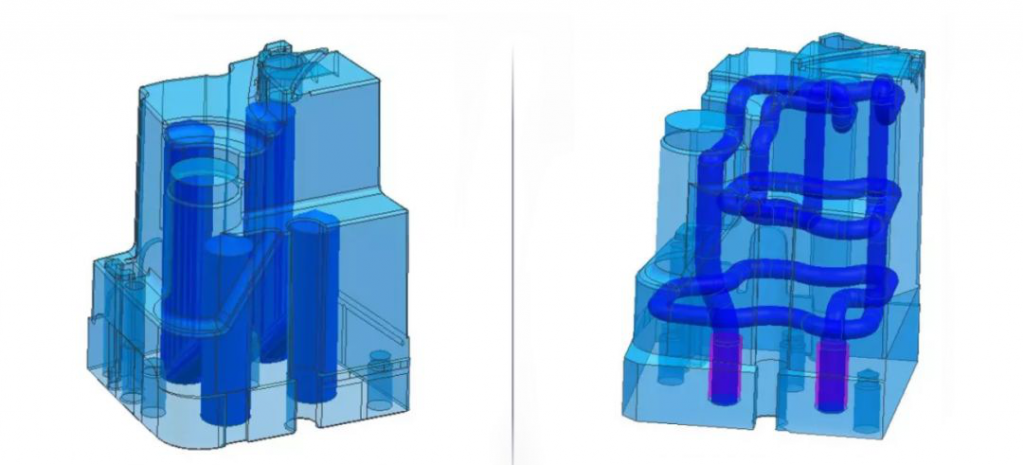

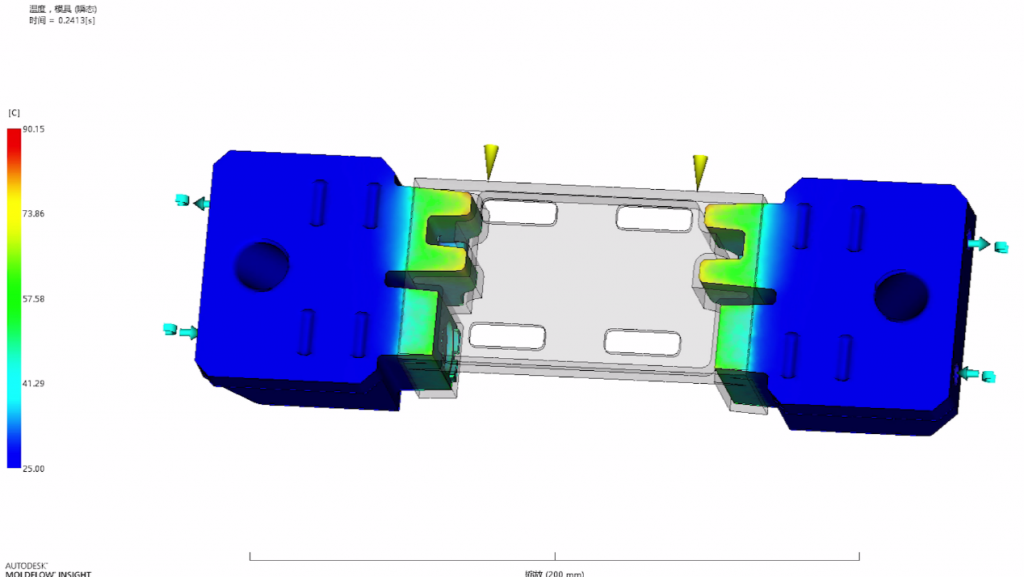

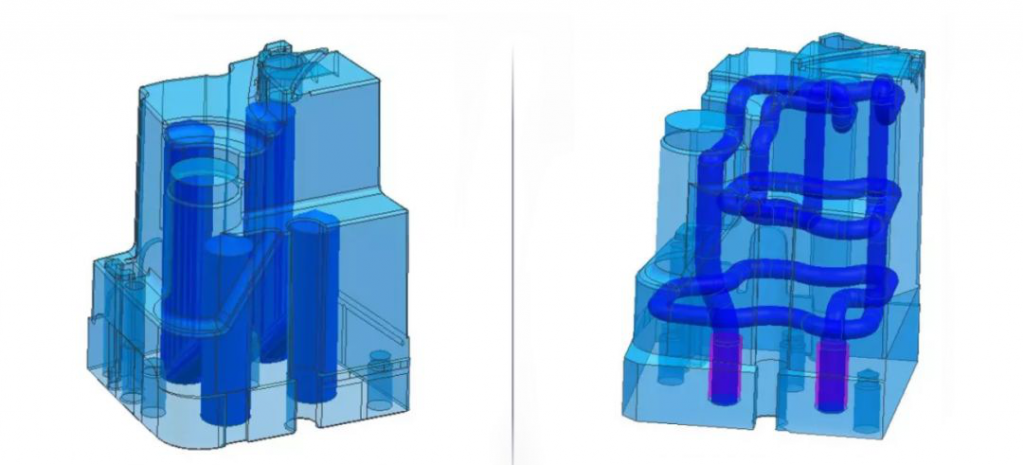

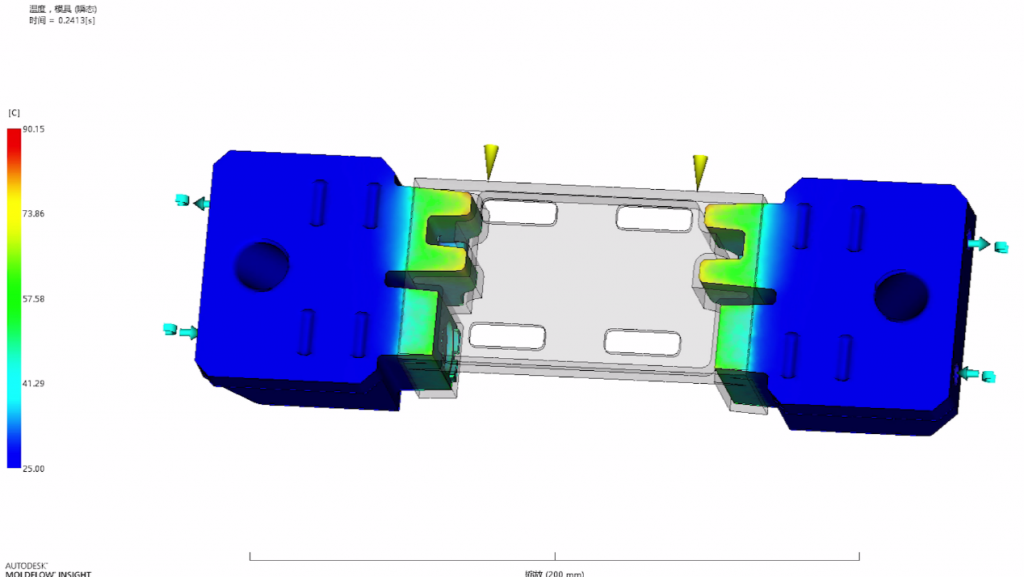

模拟

使用NX的模拟模块生成模具的水路方案分析,模拟模具循环中的温度变化。根据结果,优化设计。

3D打印

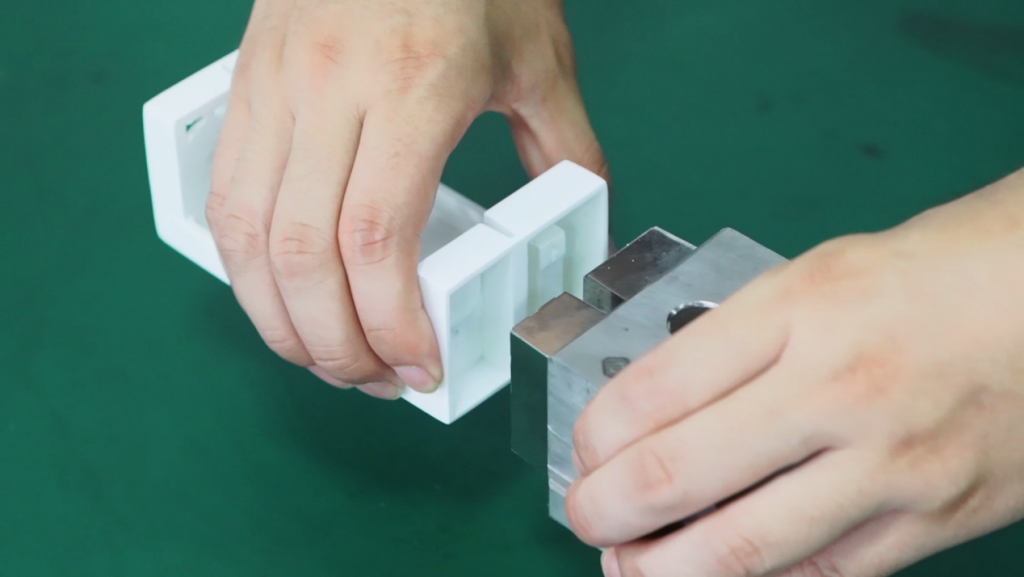

使用EP-M250金属3D打印机,具有高达262 * 262 * 350 mm³的成型体积和高精度打印,以制造高质量的保形冷却水道模具

金相分析

取样进行金相分析,以确保打印模具符合质量标准。

后期处理

后处理,例如热处理,去支撑,表面处理等。

产品交付

塑料产品冷却后,将其从模具中取出。

3D打印不仅在注塑模具领域,还为压铸和冲压等领域带来了高效,低损耗,高质量,个性化的生产模式。借助金属3D打印技术和成本优化,从数字设计到3D打印的解决方案在将来变得越来越流行,并在制造业中占据举足轻重的地位。塑料产品冷却后,将其从模具中取出。

塑料产品冷却后,将其从模具中取出。

3D打印不仅在注塑模具领域,还为压铸和冲压等领域带来了高效,低损耗,高质量,个性化的生产模式。借助金属3D打印技术和成本优化,从数字设计到3D打印的解决方案在将来变得越来越流行,并在制造业中占据举足轻重的地位。