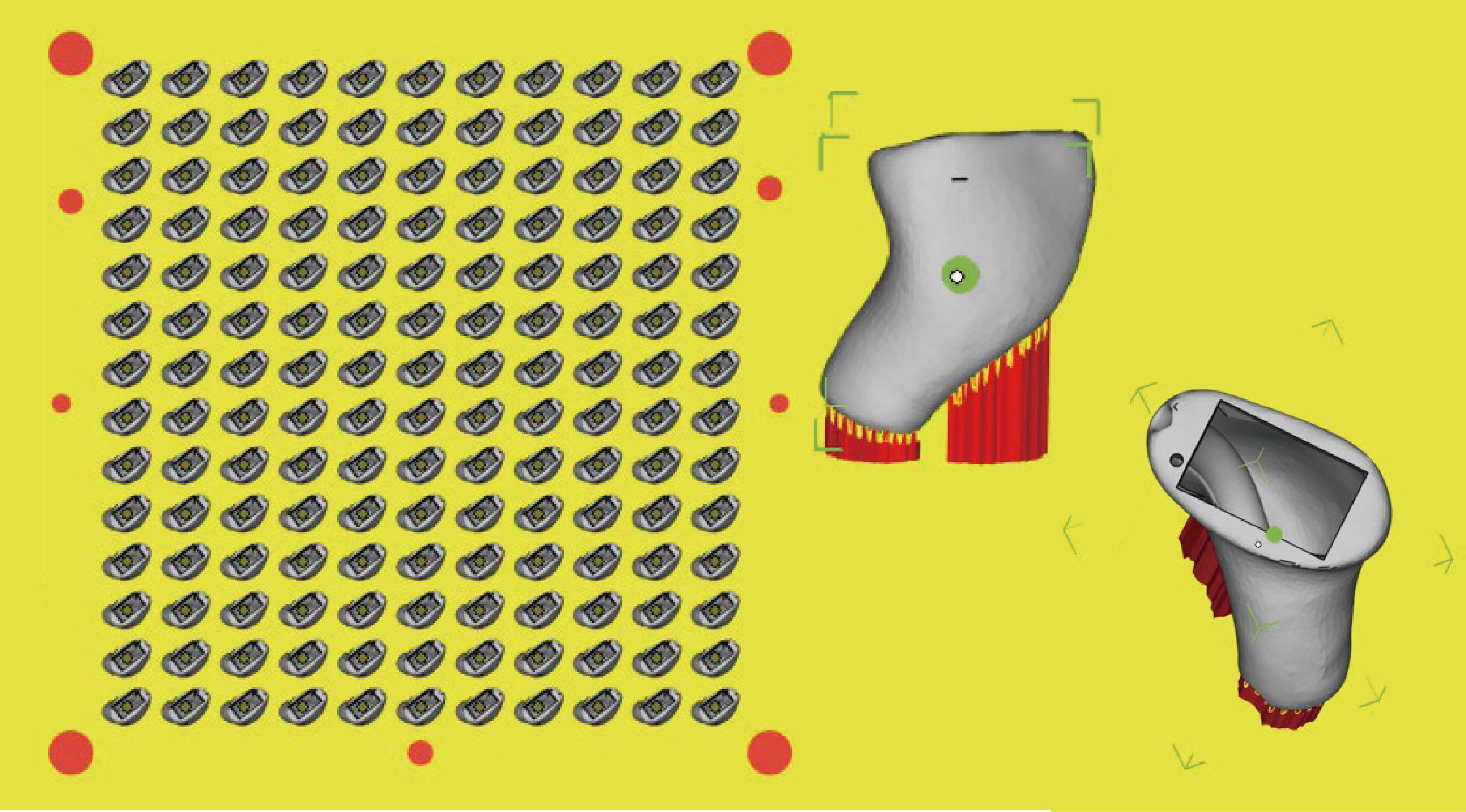

客户使用易加三维金属3D打印机直接制造钛合金耳蜗助听器外壳,首先使用3D扫描技术获取耳模数据,然后将其抽真空以获得助听器外壳。在设计过程中,使用了薄壁结构来减小产品体积。

3D打印制造:

层厚:30μm;

每板可制造150件产品;

打印时间:30小时;

整板重量:450g;

用户打印成本:400美元;

制造过程:

1. 线切割和基板平整。

2. 移除支撑;移除一套支撑大约需要10分钟。

3. 抛光打磨;每批可以打磨400-500片,每批抛光需要20-30小时,批量生产单个助听器成本在25元以内。

应用优势:

对于患者

1. 避免因个人体质对塑料过敏而引起的不适。

2. 强度增加,对于听力障碍的人更安全。

3. 钛合金薄壁外壳(厚度仅为0.2mm)比传统方法制造的外壳薄一半; 整体尺寸大大减小。

4. 深耳道产品的匹配成功率提高了64%。

5. 减小助听器体积; 为电池、接收器等附件提供更多空间,以减少阻塞并提高舒适度。

对于助听器制造商

采用数字化设计和3D打印技术,提高了助听器的产品质量,减少对技术人员的过度依赖,简化了生产过程,并可能获得更高利润。