PWR 总部位于澳大利亚,专门为 F1、纳斯卡赛车、V8超级跑车、世界汽车拉力赛等世界级汽车比赛提供世界一流的冷却解决方案,包括高性能铝散热器、中冷器、油冷却器和热交换器等。

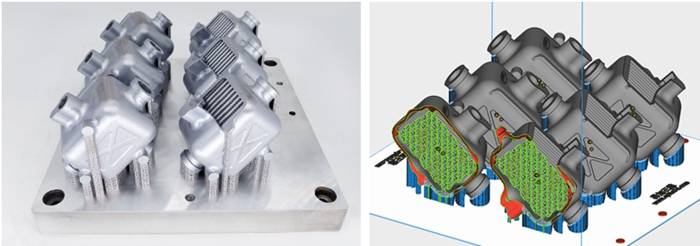

3D 打印铝热交换器

2019 年,PWR 决定研究在其当前工作流程中添加金属 3D 打印技术,以保持制造能力的领先地位。上图中的热交换器由 PWR 设计,用于测试 3D 打印不同方面的能力。 PWR 的工程师将翅片结构和管阵列设计为基准,以测试最小壁厚、表面光洁度和传热效率。比较了几个金属增材制造系统供应商制造的 3D 打印部件的性能。 Eplus3D 系统在使用铝打印测试能力取得了最佳效果。

汽车公司通常使用增材制造技术进行设计验证、功能测试和加工。如今,复杂的集成组件、内部冷却通道和热交换器等越来越多的应用正在涌现。

热交换器和散热器在工业设备的温度控制中很重要。它允许热量从一种流体传递到另一种流体,这反过来又允许设备在其设计的最有效温度下运行,防止过热造成的损坏。大多数散热器由铝制成,因为它重量轻、可用性高、导热性好。

传统的制造技术是通过钎焊许多单独的部件形成一个“核心”,然后将罐形成并焊接到它上面。这是一个复杂的制造过程,具有许多阶段和过程。这些散热器的几何形状受生产过程限制为相对简单的形式。金属 3D 打印提供了从根本上改变了散热器设计和生产过程。

3D打印散热器的一些好处如下:

- 集成和复杂的几何形状设计。 3D 打印允许将多个零件制成一件,从而减少所需的焊接量,从而减少可能的泄漏路径。仅在需要的部件位置添加材料,可以针对给定的压力要求和疲劳载荷进行优化。它可用于创建薄至 200 微米的墙壁。可以合并小而复杂的通道,这意味着工程师可以设计具有更大内部传热面积的热交换器,从而提高其性能。

- 轻量级和衍生式设计。通常,大多数热交换器和散热器都是线性、矩形、管状或壳式设计。因此,在可用空间内进行包装可能具有挑战性。3D打印允许设计和制造自由,将热交换器安装到不规则的空间中,通常比具有相同性能的传统等效装置更小更轻。在某些应用中,尺寸和重量是设计优化的关键因素。

- 更好的热管理。 3D 打印增加了设计自由度,结合仿真工具,可以实现传统制造技术无法实现的优化设计。

PWR 设计团队可以创建适合您需求的产品,而 Eplus3D MPBF 机器可以打印具有高质量、复杂性和优化形状的最佳设计。