在比赛中,每一毫秒都关系到是否第一个冲过终点线。德国曼海姆应用科学大学(Mannheim University of Applied Sciences)的 Delta 赛车队每年都会优化方程式赛车。今年最大的改进是底盘转向节采用增材制造技术,通过易加三维EP-M260精确数值计算方法、拓扑和生产优化设计,打印成型铝制组件,与之前的 CNC 铣削部件相比,可实现整车重量减轻50%以上,显著提高赛车性能。

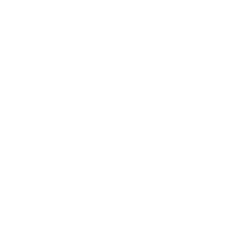

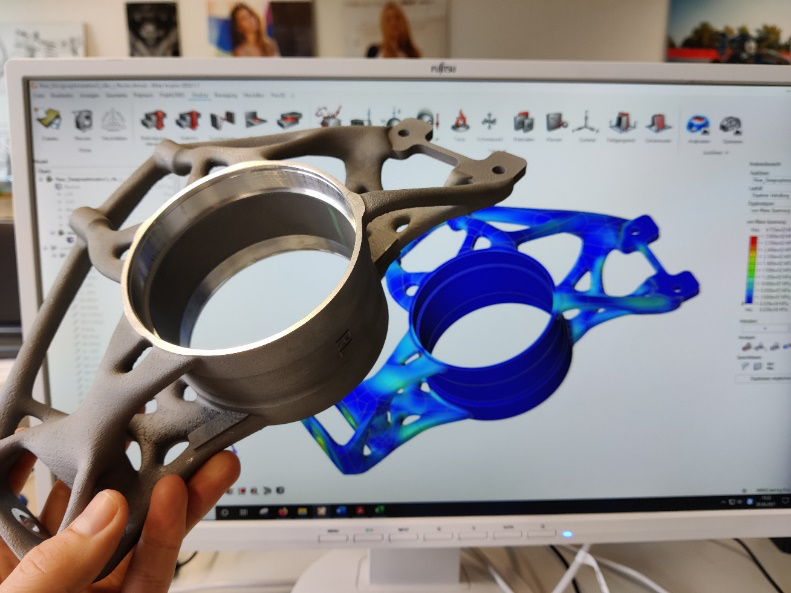

在比赛中,赛车重量对性能和驾驶操作起着决定性的作用。其中,轮架是传递力的重要部分,采用增材制造工艺可为轮架的设计加工实现更多可能性。通过计算机辅助分析,使用有限元方法 (FEM) 等工具对结构进行拓扑优化,用软件分析出各零部件的主要载荷并计算优化零件几何形状,有效提高制造效率,同时避免了反复修改零件的高昂成本。

设计

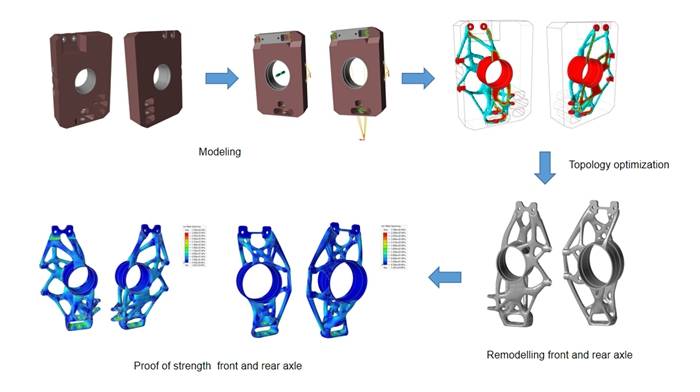

拓扑优化的目的是减少零件重量的同时达到屈服要求,平均屈服由18个载荷零件各自的安全因子组成。利用软件详细展现设计中输出质量和目标质量的比率,通过多次迭代计算并进一步细化最佳解决方案。

为了确保零件的顺利生产,进行了多次仿真模拟优化以确保拓扑优化零件的可制造性。此项目是由 Delta Racing e.V. 的参与者、加工专家 Klaeger Präzision GmbH & Co. KG 以及 易加三维的技术咨询团队一起开发。

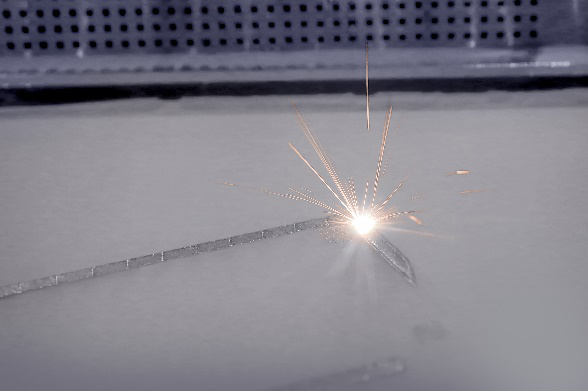

零件的生产过程如下:

1、 用易加三维EP-M260金属粉末床融熔3D打印机打印出零件。

2、 将连同基板和零件放进真空炉中退火以降低零件内部的应力。

3、 利用线切割技术,零件与基板分离并移除支撑结构。

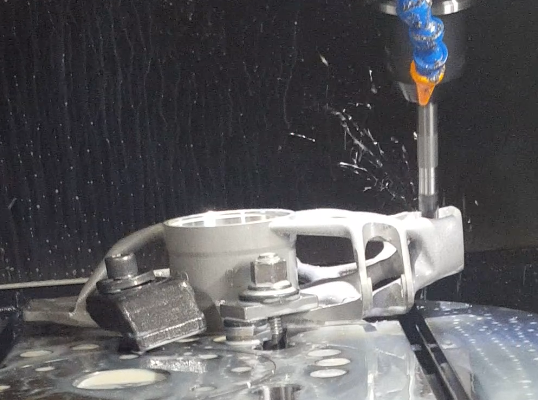

4、 对零件表面进行喷砂处理,利用5轴CNC铣床对零件精细处理。

5、质检

总结

通过采用增材制造和拓扑优化方法,新型转向节代表了Delta Racing 赛车开发新的里程碑。在季前赛,用的是CNC 铣削加工转向节,但通过仿真设计和增材制造技术的应用,最大程度的挖掘了轻量化结构的潜力,使新型转向节重量减轻了50%。车轮周围的所有重量都来自簧下质量,它们直接作用在车辆上,新的转向节零件每件仅重约550克,不受弹簧和阻尼器的影响。因此,非簧载质量的大幅减少使驾驶行为显着更加敏捷且更加方便。

毫无疑问,增材制造技术将在未来发挥更大的作用,易加三维正在开发直接打印、定制零件批量生产以及更广泛应用的更大零件制造技术,将给各行各业打来深刻影响。